2021年3月18-19日,第二届新能源汽车及动力电池(CIBF深圳)国际交流会在中国深圳·深圳会展中心召开,本次交流会以“软包电池技术应用与发展”为主题, 来自新能源产业界的企业代表、专家学者和行业机构人士,共同围绕动力电池、储能电池、各种材料的最新进展等多个焦点议题展开交流、探讨。

以下是王瑀博士关于《软包电池技术应用与发展》的发言:

非常感谢组委会的邀请,也非常感谢在座的各位对本次会议的支持,希望大家通过这次会议对锂离子软包电池有进一步了解,一起把软包电池做好,为新能源汽车未来的蓬勃发展做出贡献。

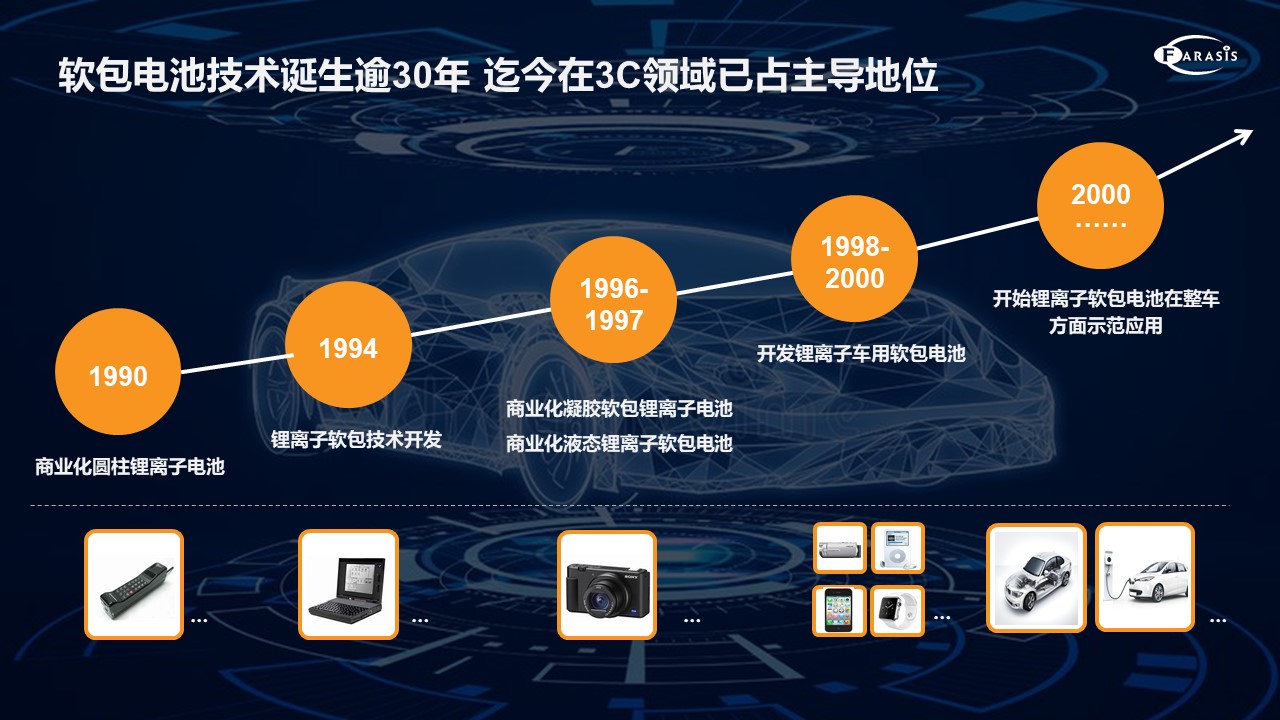

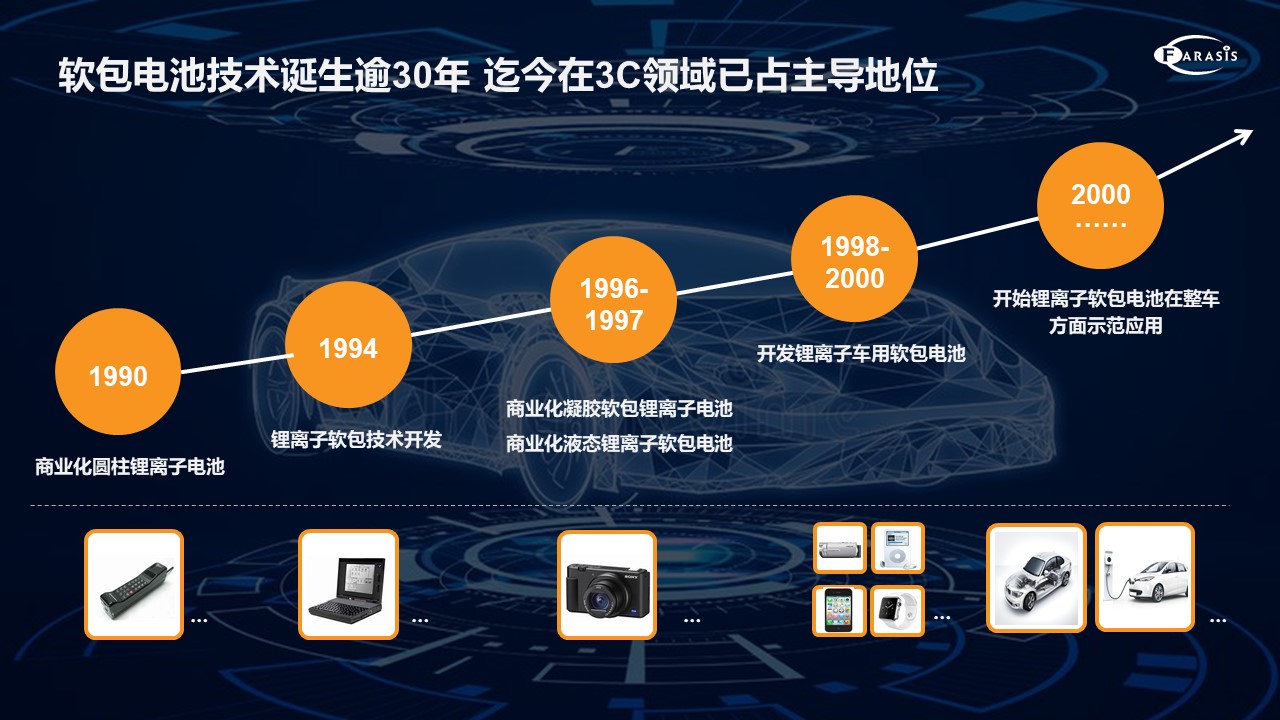

1990年索尼公司率先开发了锂离子电池,1994年软包锂离子电池被提出,1996-1997年多家日本公司开始了液态及凝胶锂离子软包电池产品技术开发及应用,现在锂离子软包电池几乎垄断了3C市场。随后,软包电池开始在汽车方面的开发应用,2000年软包电池在汽车行业的应用正式拉开帷幕。

02 “三高一低”——软包的独特优势

高安全

高能量密度

软包采用铝塑膜封装的形式,相同容量前提下节省更多的装配组件,理论上能量密度可以更高。例如,我们的量产电池能量密度达到了285Wh/kg,并且仍在持续提高过程中,能量密度方面明显优于方壳及圆柱电池。

高灵活性

软包电池的形状非常适合于未来新能源汽车的发展,形状可变,尺寸可调,并且重量方面较同等容量的钢壳电池轻40%,比铝壳电池轻20%,可以说满足了OEM各种差异化的需求,提供了从超跑到越野车的底盘集成化方案。它很适合不同的场景应用。

低成本

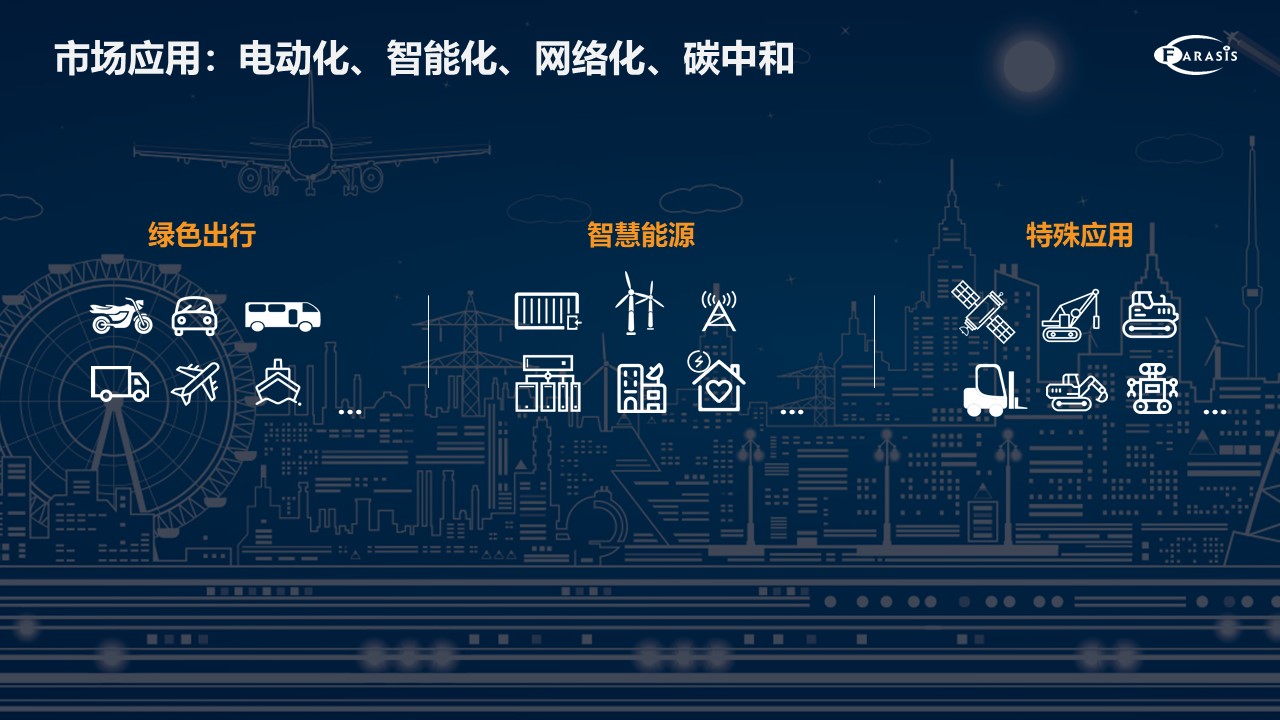

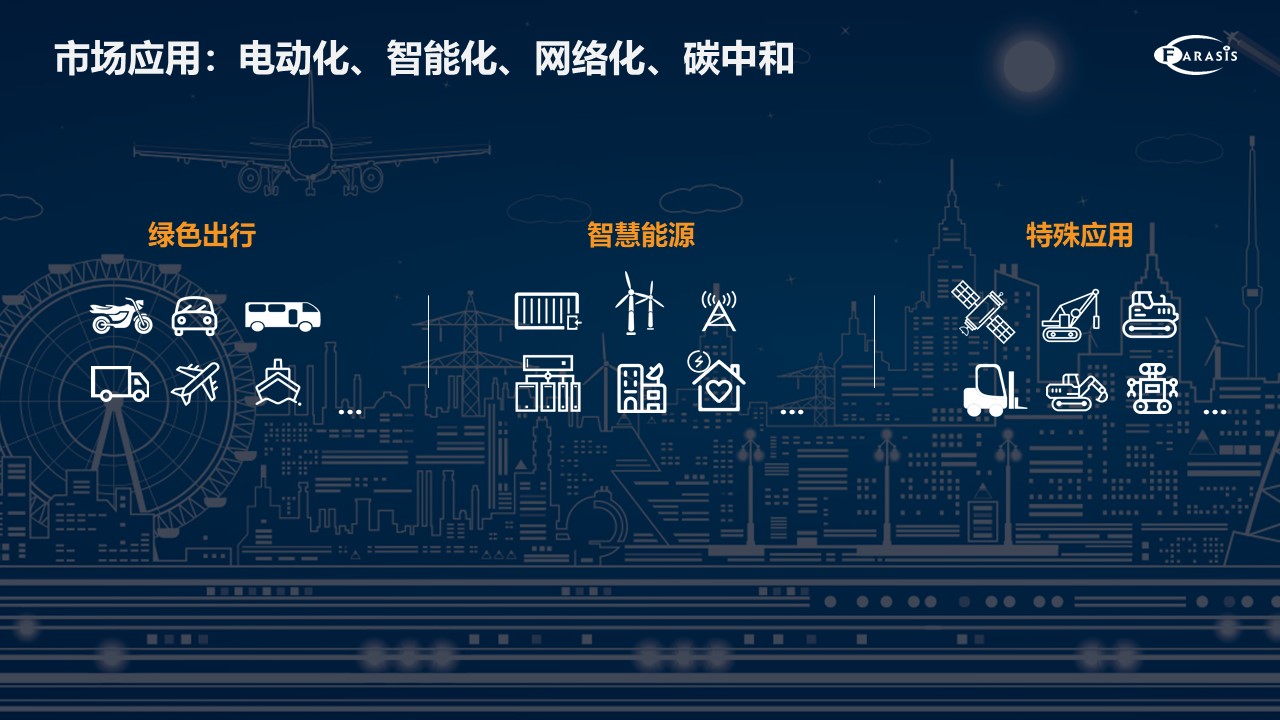

软包电池的应用非常广泛。在巴黎会议之后,国际社会提出了碳中和、碳排放的全世界共同努力目标。未来,在储能、智慧家庭、智慧城市、能源互联、工业等市场,电池产品应用会越来越多,发展空间将会非常广泛。软包电池独特的安全、长循环等优势,为上述市场提供了有力的技术支持。

03 车用电池的“四大挑战”

.jpg)

挑战一:能量密度

电池作为汽车的核心零部件,在满足新能源车基本要求的同时,电池的标准化越来越受到关注,但目前电池由于能量密度还比较低,还无法满足这些要求。

挑战三:安全

最近两年经常会看到有关新能源汽车热失控、起火等报道,电动车的安全已经引起行业的关注,成为制约新能源车发展的、必须克服的技术问题。

挑战四:成本

能量密度提升路径:

快充性能提升路径:

2)以石墨为负极活性材料的锂离子动力电池的析锂。制约目前锂离子动力电池另外一个因素为负极析锂问题。为了确保不析锂,在锂离子电池设计及使用过程中,负极的电位控制在0伏以上,一旦负极电位低于0伏,在充电过程中,负极将会析锂,从而带来安全隐患。大电流充电时,阻抗太高很容易就充到了截止电压,达不到满充的目的,同时也造成负极过电压产生析锂。

安全性能提升路径:

解决电池安全问题需要分两条腿走路。

成本降低路径:

05 孚能科技| 绿色能源解决方案提供商

孚能科技的使命是提供绿色能源,构建智能世界。作为绿色能源一站式解决方案提供商,从方案设计到大规模、满足客户需求的生产,再到二氧化碳中和、循环材料的使用,孚能科技在行业耕耘了将近20年,积累了大量的经验。

谢谢大家。

*以下软包电池均指软包锂离子电池

非常感谢组委会的邀请,也非常感谢在座的各位对本次会议的支持,希望大家通过这次会议对锂离子软包电池有进一步了解,一起把软包电池做好,为新能源汽车未来的蓬勃发展做出贡献。

01 软包——时间的朋友,未来新能源乘用车市场的宠儿

1990年索尼公司率先开发了锂离子电池,1994年软包锂离子电池被提出,1996-1997年多家日本公司开始了液态及凝胶锂离子软包电池产品技术开发及应用,现在锂离子软包电池几乎垄断了3C市场。随后,软包电池开始在汽车方面的开发应用,2000年软包电池在汽车行业的应用正式拉开帷幕。

软包电池在国际市场上比方壳电池应用更广泛,历史更悠久。放眼欧洲市场,根据EV Sales的数据显示,2020年欧洲销量排前20名的电动车中,其中有15款采用的是软包电池,包括戴姆勒、日产、雷诺、大众、现代、奥迪、沃尔沃等,大家能想到的大部分厂家,基本上都有软包电池应用的车型。

02 “三高一低”——软包的独特优势

高安全

由于软包电池的形状是长方形,并且很薄,传热面积大,非常便于散热和热管理,这样使得电池在极端的情况下都能受控。所以电池正常产热甚至热失控发生时,热量能很快释放出去,另外热失控产生的气体也很容易在软包电池中释放,能够迅速的降温,这些特点都会使电池热失控带来的破坏性降到最低。

高能量密度

软包采用铝塑膜封装的形式,相同容量前提下节省更多的装配组件,理论上能量密度可以更高。例如,我们的量产电池能量密度达到了285Wh/kg,并且仍在持续提高过程中,能量密度方面明显优于方壳及圆柱电池。

高灵活性

软包电池的形状非常适合于未来新能源汽车的发展,形状可变,尺寸可调,并且重量方面较同等容量的钢壳电池轻40%,比铝壳电池轻20%,可以说满足了OEM各种差异化的需求,提供了从超跑到越野车的底盘集成化方案。它很适合不同的场景应用。

低成本

相比较其他形态,软包电池的理论材料成本最低,同时软包电池的内阻较小,可以极大的降低电池的自耗电,循环寿命更长,也是成本的降低。虽然当前软包电池设备没有方型电池设备成熟、设备摊销稍高,但未来会大幅改善。方形电池、圆柱电池自1990年开始走过漫长的发展历程,回顾过去,90年代的圆柱电池设备遇到的问题和现在软包电池遇到的问题是一样的,我相信在座的设备供应商同仁们,都会在未来为我们开发出更高效的软包设备,一起把软包电池的优势发挥出来。

软包电池的应用非常广泛。在巴黎会议之后,国际社会提出了碳中和、碳排放的全世界共同努力目标。未来,在储能、智慧家庭、智慧城市、能源互联、工业等市场,电池产品应用会越来越多,发展空间将会非常广泛。软包电池独特的安全、长循环等优势,为上述市场提供了有力的技术支持。

03 车用电池的“四大挑战”

.jpg)

挑战一:能量密度

电池作为汽车的核心零部件,在满足新能源车基本要求的同时,电池的标准化越来越受到关注,但目前电池由于能量密度还比较低,还无法满足这些要求。

眼下为满足续航里程及其它性能的要求,需开发多种不同型号动力电池。为了持续满足未来新能源汽车行业发展的需求,需要重量更轻、体积更小的动力电池。

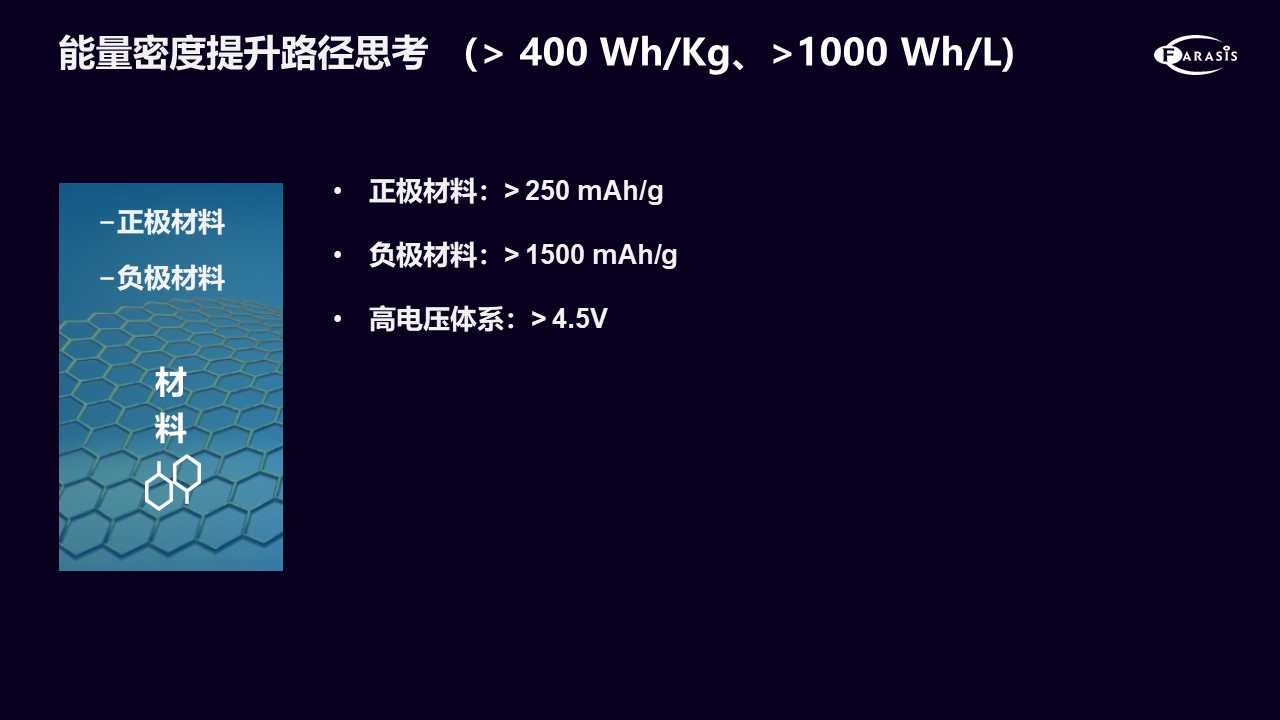

目前量产或已接近量产阶段的动力锂离子电池能量密度大约在300Wh/Kg左右,我们未来需要尽快突破400Wh/kg及1000Wh/L的产品开发及产业化的技术瓶颈。

挑战二:快充

新能源汽车目前的充电时间大约是1个小时,这个时间依然太长。想象一下如果我们驾车从深圳开往武汉,中间需要花1小时停下来充电,这是什么样的心情和感受?如果快充问题得以解决,我们就不需要背负又大又重的电池,汽车的成本也会相对降下来。

目前行业里的共识是:在不影响续航的情况下,充电的时间能够快速降低到15分钟以下。

挑战三:安全

最近两年经常会看到有关新能源汽车热失控、起火等报道,电动车的安全已经引起行业的关注,成为制约新能源车发展的、必须克服的技术问题。

电池系统安全有可能是产品设计问题,也有可能是产品制造问题,同时还有可能是使用不当的问题。

首先在设计阶段保证电池整体系统的安全,尤其是目前在电芯技术无法达到绝对安全的阶段,更需要在系统整体设计方面确保安全;二是确保无制造瑕疵,使设计安全得到保障;另外,确保在客户使用过程中电池包控制不超越安全使用边界。

当然,如果能彻底解决电芯本身热失控问题,未来的模组及系统设计、电池的管理就变得相对简单。

挑战四:成本

2000年,我们预测过如果车用动力电池系统能量密度能达到300Wh/kg,成本能达到$100/kWh, 电动车的普及就不应该成为问题。现在来看,电动车已经开始大规模的走向这个目标。

三元电池系统的成本与$100/kWh还有一些差距,但是已非常接近了。现在我们的整车客户又向我们提出新的成本目标,也就是$80/kWh,如果这个目标能够实现,电动车的动力系统成本与汽油发动机成本基本匹配,整车的成本不会高于传统的汽车。此外,再加上电动车使用成本低的优势,电动汽车的竞争力将会变得更强。

04 软包技术满足市场需求

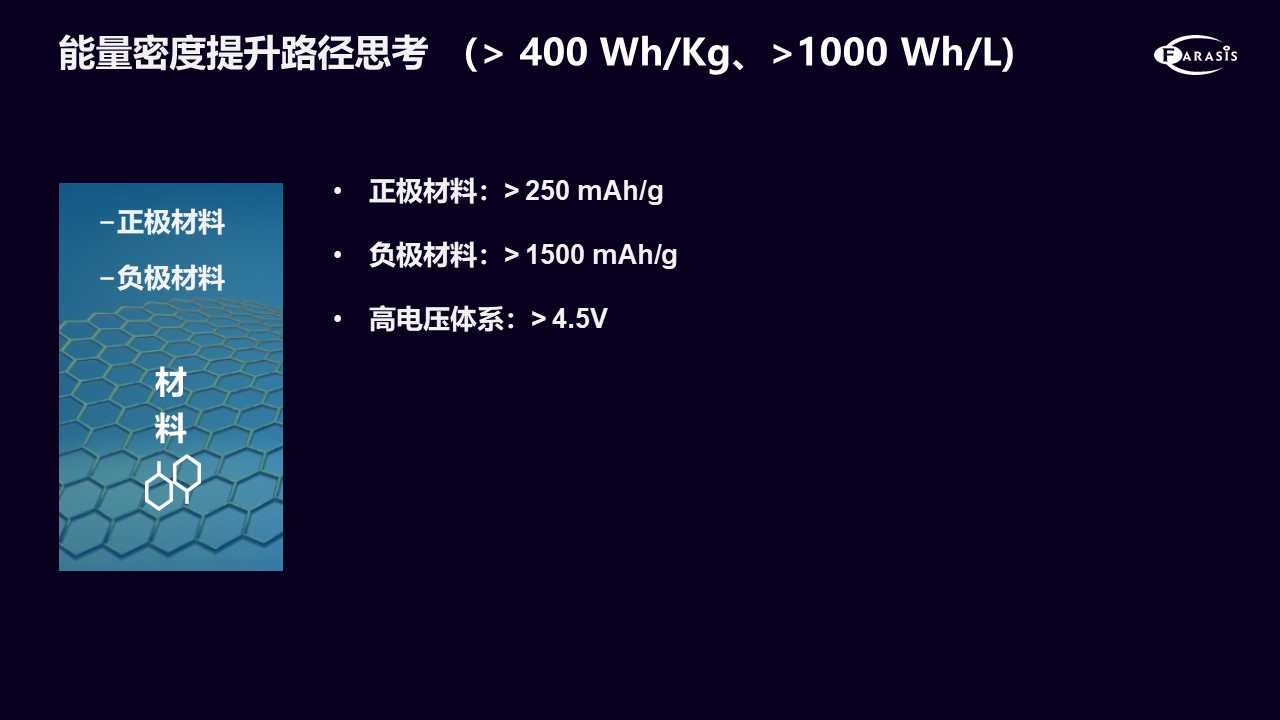

能量密度提升路径:

电池能量密度关键取决于电极活性材料。过去几年,由于正负极材料方面的发展,尤其是高镍/高电压三元材料及高容量石墨材料,使得近300Wh/kg软包锂离子动力电池的产业化成为现实。

另外,低载量氧化亚硅基及硅基石墨材料的开发及与高镍三元材料的结合,预计将使320Wh/kg软包锂离子动力电池很快将进入产业化阶段。虽然在提高能量密度方面取得上述可喜的技术及产业化进展,但目前还没有成熟的技术解决>400Wh/kg电池的产业化问题。

要突破400Wh/kg技术瓶颈,需要开发更高能量密度的负极,例如:更高载量的硅基石墨、硅、金属锂等负极材料;以及更高能量密度的正极材料,例如:>250mAh/g、高电压三元材料及其它更高能量密度的正极材料。

孚能科技从2002年开始一直专注于开发>1000mAh/g负极材料及>250mAh/g正极材料及其产品的产业化,目前已实现285Wh/Kg软包锂离子动力电池的产业化。

孚能科技希望与各位同行,尤其是材料供应商们一起努力,去突破材料上的种种瓶颈,使得动力电池能量密度不断提高,满足新能源汽车整车对动力电池续航里程、快充、轻量化、标准化等方面的需求。

.jpg)

.jpg)

快充性能提升路径:

我们知道快充需要解决直流阻抗和离子传输问题,跟材料及电池设计有很大的关系。目前锂离子动力电池高快充能力主要受以下两方面的制约:

1)电池的阻抗。锂电池充电电压窗口比较窄,如果电池阻抗太高,在大电流充电情况下很快达到电池规定的截至电压,造成充不满电的结果。电池的阻抗大小取决于电池的材料及设计,正负极材料的导电能力及锂离子迁移能力,电解液电导率、导电辅助材料导电率、载流体等。

2)以石墨为负极活性材料的锂离子动力电池的析锂。制约目前锂离子动力电池另外一个因素为负极析锂问题。为了确保不析锂,在锂离子电池设计及使用过程中,负极的电位控制在0伏以上,一旦负极电位低于0伏,在充电过程中,负极将会析锂,从而带来安全隐患。大电流充电时,阻抗太高很容易就充到了截止电压,达不到满充的目的,同时也造成负极过电压产生析锂。

如何解决电池阻抗的问题以及负极过电压无析锂,同时满足整车厂电池性能及快充要求,电池厂需在充电能力与其它性能方面找到平衡。

对于快充电池来说,目前的技术只能牺牲能量密度,比如说280Wh/kg变更到240Wh/kg,或者采用能量密度低但快充能力比较好的材料以实现快充的变通方式。

软包电池本身阻抗比较小,形状非常利于快充电池的设计。归根到底,我们要从根本上解决石墨不析锂的问题,在电池的阻抗和设计方面就要继续的挖潜,需要更好的导电剂、阻抗低的正负极材料,提高一些负极材料充电电压及开发无析锂的负极材料。

硅材料在这方面有独特的优势,硅基材料可助力充电能力大大提升,也为未来的快充提供了很好的方向。对于孚能科技来说,对未来将会推出的>300Wh/kg的电池产品,都会为快充提供良好的解决方案。

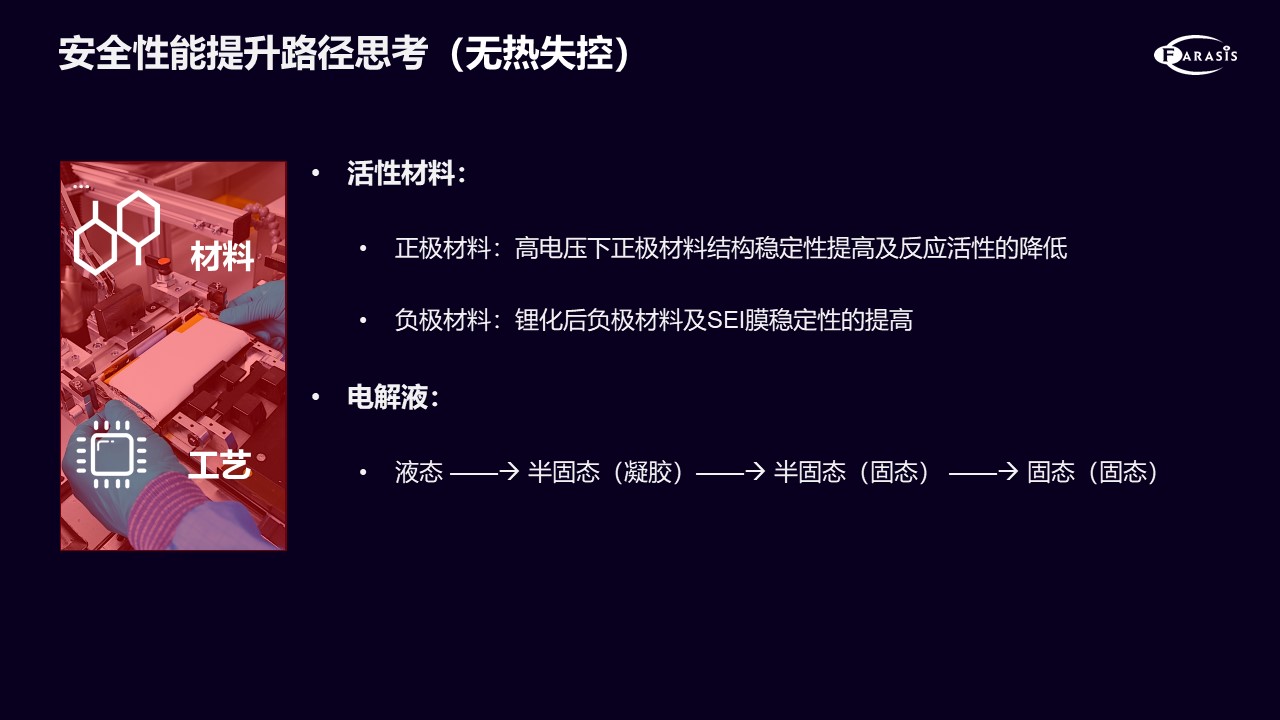

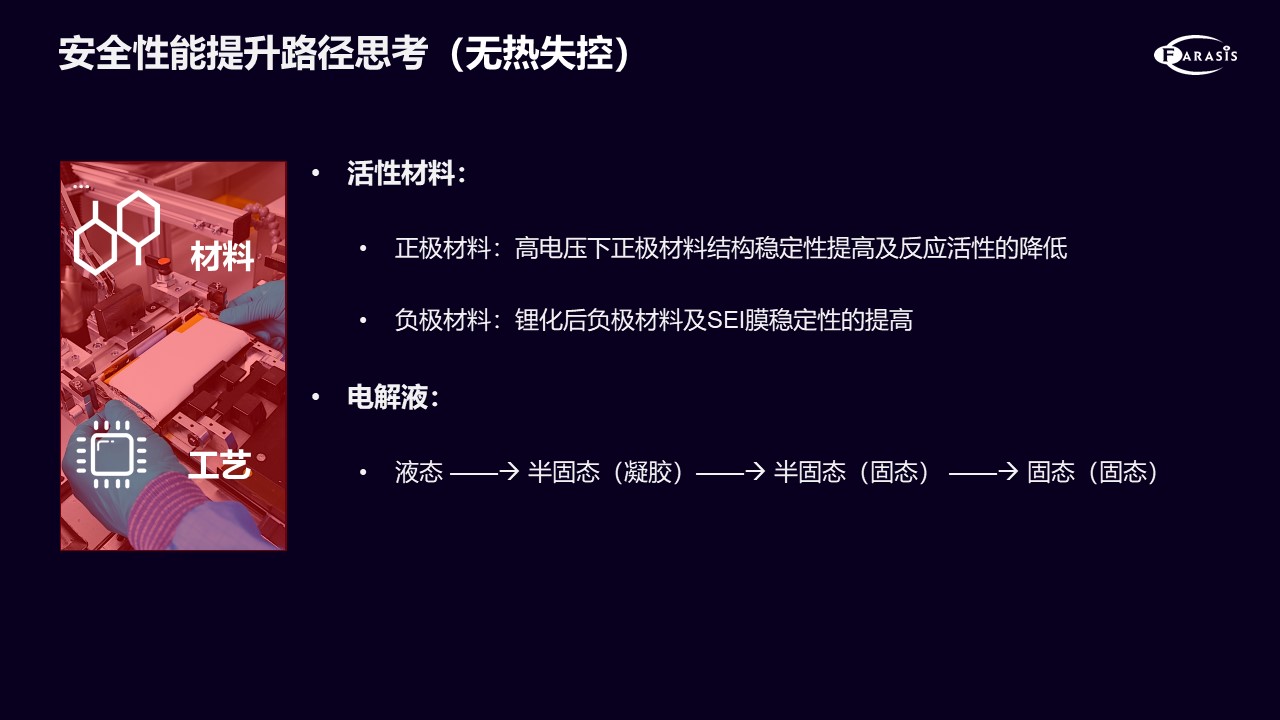

安全性能提升路径:

解决电池安全问题需要分两条腿走路。

一是从活性材料上解决,无论是嵌锂的负极石墨材料,还是三元正极材料,在极端的情况下都会出现热失控的问题。

比如在负极上,如何解决锂化后负极材料及SEI膜稳定性的问题。热失控的一个引发点是负极SEI分解,热量引发了隔膜纸短路及正极材料的进一步反应。负极上需做稳定SEI的工作,它的稳定性提高了,带来的负面影响就是制约充电速度和电池其他的性能。

正极材料方面,在高温的情况下,它的反应还是非常高,尤其是三元811材料。如何解决高电压正极材料结构稳定性和高电压脱锂后正极材料表面反应活性的问题是未来研究的方向。

另外一个解决方向是电解液方向。

软包电池在极端情况下也会出现热失控,虽然说它非常温和。普遍认为固态电池是彻底解决目前锂离子电池热失控的最终方案。但就现阶段而言,固态电解质还不成熟,离真正的应用还有很长的一段距离。

我们认为发展的方向应该先从液态到半固态(凝胶),然后再到半固态(固体电解质),最后在过渡到全固态电池这样发展历程。半固态凝胶电池已经大大改善软包电池的安全性,但由于还在使用传统聚合物隔膜纸,在热失控情况下,隔膜在130°以上还有收缩和熔化短路的发生,半固态固态电解质将会弥补上述缺陷,软包电池的安全性得到很大提高。

终极的目标希望能够实现全固态,全固态电解液目前还解决不了的是固固界面问题,仍然困扰着行业的发展。

对软包电池来说,无论是凝胶电池,还是固态电池,软包电池工艺及设备的适应性是非常强,不需要在这个过程当中对软包电池的工艺、设备做大幅改动,软包电池的生命力就在这里。所以,孚能科技在创立初期就确立了新能源汽车动力电池三步走的技术发展战略,也就是软包、叠片、三元加凝胶电解液、半固态固态电解质及全固态电解质。

成本降低路径:

成本包括材料成本、制造成本、管理成本、全生命周期质保及材料回收成本。如何把电池的成本降下来?

1) 首先是从材料入手:目前三元正极材料占电芯成本的40%-50%。眼下行业发展快速向两类材料倾斜:一是高镍、低钴、高电压、高能量密度正极材料;二是无钴、低镍、高锰、高电压正极材料。

这两类材料有可能在未来1-2年产业化,同时,两类材料的导入都会帮助未来软包电池在成本方面降低,尤其是第二种高锰材料。新材料的导入永远都是推动行业发展最重要的技术源泉。

2) 工艺入手:工艺流程复杂,投资成本大,随着整车要求越来越高,尤其是一致性要求方面,成本摊销会越来越多。首先是否能简化生产工艺,如用干法制片代替目前传统制极片工艺?虽然干法制片工艺在电容行业已经实现了产业化,目前在锂电行业还有很多技术瓶颈需要克服。未来,工艺的简化可以助力成本大幅的降低。

3) 设备入手:为了满足整车的需求,我们对于每一个工序都要做到数字化可控和视觉可控,然而,随即带来的则是成本的增加。提升软包电池的组装效率是重中之重。生产线开发,从制片一直到封装,有几个环节制约着发展:1.高速制片:目前五金模切成本太高,激光切还不能完全代替五金模切;2.高速叠片:目前叠片机的速度太慢,无法满足电池行业的发展。希望在座的设备厂商继续助力,开发出更加高效的设备。

4) 电池回收利用:锂离子动力电池回收不仅可以协助保证未来镍钴锂金属供应,同时也可帮助降低电池成本。目前采用传统的化学湿法冶炼方法不经济、不环保、不符合碳排放的要求,需要开发更好的回收技术,如直接回收技术,回收后直接使用到产品去,这同样能大大减少循环的周期和成本。

自2007年开始,孚能致力于开发直接循环材料技术,希望该技术能直接回收正负极材料,而不要通过传统的化学湿法来把材料回收后再合成,重走材料合成的老路。

未来,期待与大家共同找到直接回收的方法,既环保又符合碳排放要求,共同实现2060年碳中和的目标。

05 孚能科技| 绿色能源解决方案提供商

孚能科技的使命是提供绿色能源,构建智能世界。作为绿色能源一站式解决方案提供商,从方案设计到大规模、满足客户需求的生产,再到二氧化碳中和、循环材料的使用,孚能科技在行业耕耘了将近20年,积累了大量的经验。

目前为止,孚能科技有超过1亿片电池在市场上应用,产品遍布全球。此外,我们在全球拥有超过4000名员工,分布在北美、欧洲和中国。截至2021年3月,孚能科技完成设备安装的产能共计达到21GWh,全球产能还在进一步加速扩大。

希望上述这些观点能够同大家产生共鸣,未来期待和大家一起努力,与诸位专家和学者一道研讨,携手助力新能源行业的发展。

谢谢大家。

语言选择

语言选择